QRコード

お問い合わせ

ファックス

+86-579-87223657

住所

中国浙江省金華市武夷県紫陽街Wangda Road

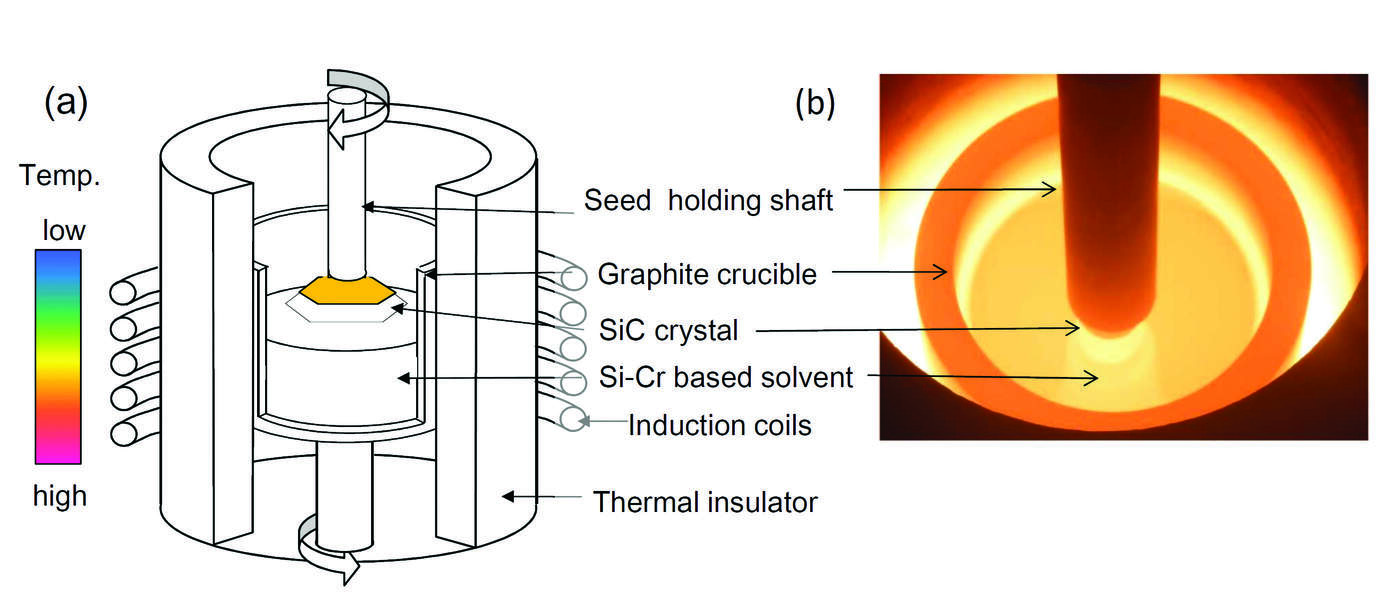

新エネルギー自動車や5G通信などの急速な発展に伴い、パワーエレクトロニクス機器に求められる性能はますます高まっています。新世代のワイドバンドギャップ半導体材料である炭化ケイ素 (SiC) は、その優れた電気特性と熱安定性により、パワー エレクトロニクス デバイスに推奨される材料となっています。しかし、SiC 単結晶の成長プロセスは多くの課題に直面しており、その中でも熱場材料の性能が重要な要素の 1 つです。新しいタイプの熱場材料である CVD TaC コーティングは、その優れた高温耐性、耐食性、化学的安定性により、SiC 単結晶成長の問題を解決する効果的な方法となっています。この記事では、SiC 単結晶成長における CVD TaC コーティングの利点、プロセス特性、および応用の見通しについて深く探ります。

1. SiC単結晶の幅広い用途と製造工程での課題

SIC単結晶材料は、高温、高圧、高周波環境でうまく機能し、電気自動車、再生可能エネルギー、高効率電源で広く使用されています。市場調査によると、SICの市場規模は2030年までに90億米ドルに達すると予想されており、平均年間成長率は20%以上です。 SICの優れたパフォーマンスは、次世代のパワー電子デバイスにとって重要な基盤となっています。ただし、SIC単結晶の成長中、熱野材料は、高温、高圧、腐食性ガスなどの極端な環境の試験に直面しています。グラファイトや炭化シリコンなどの従来の熱磁場材料は、高温で簡単に酸化および変形し、成長雰囲気と反応して、結晶の品質に影響します。

2. 熱フィールド材料としての CVD TaC コーティングの重要性

CVD TACコーティングは、高温および腐食性環境で優れた安定性を提供する可能性があり、SIC単結晶の成長に不可欠な材料になります。研究では、TACコーティングが熱野材料のサービス寿命を効果的に拡大し、SIC結晶の品質を改善できることが示されています。 TACコーティングは、最大2300℃までの極端な条件下で安定したままであり、基質の酸化と化学腐食を回避します。

1. CVD TaCコーティングの基本原理と利点

CVD TACコーティングは、タンタル源(TACL5など)を高温の炭素源(TACL5など)に反応および堆積させることにより形成され、優れた高温抵抗、耐食性、良好な接着を備えています。その密な均一なコーティング構造は、基質の酸化と化学腐食を効果的に防ぐことができます。

2。CVD TACコーティングプロセスの技術的課題

CVD TaC コーティングには多くの利点がありますが、その製造プロセスには材料純度の制御、プロセスパラメータの最適化、コーティングの密着性などの技術的な課題がまだあります。

PTaCコーティングの物理的性質

密度

14.3 (g/cm3)

比放射率

熱膨張係数

6.3*10-6/k

硬度(hk)

2000 香港

抵抗

1×10-5オーム*センチメートル

熱安定性

<2500℃

グラファイトサイズの変更

-10~-20μm

コーティングの厚さ

≥20um 代表値 (35um±10um)

●高温抵抗

TaCの融点と熱化学的安定性:TaCの融点は3000℃を超え、極端な温度でも安定しており、これはSiC単結晶の成長に重要です。

SIC単結晶成長中の極端な温度環境でのパフォーマンス**:研究により、TACコーティングは900〜2300の高温環境での基質酸化を効果的に防ぐことができることが示されており、それによりSIC結晶の品質が保証されます。

●腐食再生スタンス

シリコン炭化物反応環境における化学侵食に対するTACコーティングの保護効果:TACは、基質上のSiやSICなどの反応物の侵食を効果的にブロックし、熱場材料のサービス寿命を延ばします。

● 一貫性と精度の要件

コーティングの均一性と厚さ制御の必要性:均一なコーティングの厚さは結晶の品質にとって重要であり、不均一性は熱ストレス集中と亀裂の形成につながる可能性があります。

微細断面に炭化タンタル(TaC)コーティング

●材料源と純度制御

高純度タンタル原料のコストとサプライチェーンの問題:タンタル原料は価格変動が大きく、供給が不安定であるため、生産コストに影響を及ぼします。

材料中の微量不純物がコーティング性能に与える影響: 不純物はコーティング性能の劣化を引き起こし、SiC 結晶の品質に影響を与える可能性があります。

●パラメーターの最適化をプロセスします

コーティング温度、圧力、ガスの流れの正確な制御:これらのパラメーターは、コーティングの品質に直接影響を与え、最良の堆積効果を確保するために細かく調節する必要があります。

大面積基板上のコーティング欠陥を回避する方法: 大面積の蒸着中に欠陥が発生しやすいため、蒸着プロセスを監視および調整するための新しい技術的手段を開発する必要があります。

● コーティングの密着性

TACコーティングと基質間の接着性能を最適化することの難しさ:異なる材料間の熱膨張係数の違いは、剥離につながり、接着を強化するために接着剤または堆積プロセスの改善が必要です。

コーティング剥離の潜在的なリスクと対策:剥離は生産ロスにつながる可能性があるため、新たな接着剤を開発したり、複合材料を使用して接着強度を高める必要があります。

●機器のメンテナンスとプロセスの安定性

CVD プロセス装置の複雑さと保守コスト: 装置は高価で保守が難しいため、全体の生産コストが増加します。

長期プロセスの操作における一貫性の問題:長期操作はパフォーマンスの変動を引き起こす可能性があり、一貫性を確保するために機器を定期的に調整する必要があります。

● 環境保護とコスト管理

コーティング中の副生成物 (塩化物など) の処理: 環境保護基準を満たすために廃ガスを効果的に処理する必要があり、生産コストが増加します。

高性能と経済的メリットのバランスを取る方法: コーティングの品質を確保しながら生産コストを削減することは、業界が直面する重要な課題です。

● 新しいプロセス最適化テクノロジー

高度な CVD 制御アルゴリズムを使用して高精度を実現: アルゴリズムの最適化により、成膜速度と均一性が向上し、生産効率が向上します。

コーティング性能を改善するために新しいガス式または添加物を導入する:特定のガスを追加すると、コーティングの接着性と抗酸化特性が改善できることが研究で示されています。

●物質的な研究開発におけるブレークスルー

ナノ構造コーティング技術による TaC 性能の向上: ナノ構造により TaC コーティングの硬度と耐摩耗性が大幅に向上し、それによって極限条件下での性能が向上します。

合成代替コーティング材料 (複合セラミックなど): 新しい複合材料は、より優れた性能を提供し、生産コストを削減する可能性があります。

● オートメーションとデジタルファクトリー

プロセス監視人工知能とセンサー技術の助けを借りて:リアルタイム監視は、プロセスパラメーターを時間内に調整し、生産効率を改善できます。

生産効率を改善しながらコストを削減しながら:自動化技術は、手動介入を減らし、全体的な生産効率を改善することができます。

+86-579-87223657

中国浙江省金華市武夷県紫陽街Wangda Road

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd.全著作権所有。

Links | Sitemap | RSS | XML | Privacy Policy |