QRコード

お問い合わせ

ファックス

+86-579-87223657

住所

中国浙江省金華市武夷県紫陽街Wangda Road

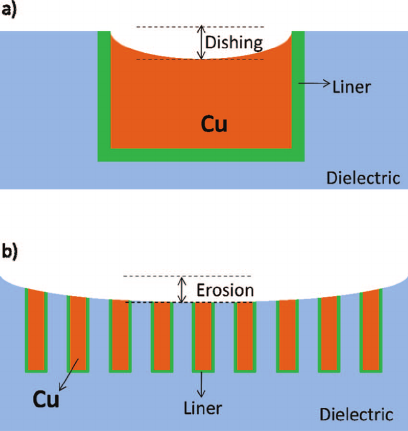

化学機械研磨 (CMP) は、化学反応と機械的研磨の組み合わせにより、余分な材料や表面の欠陥を除去します。これはウェーハ表面の全体的な平坦化を達成するための重要なプロセスであり、多層銅配線や low-k 誘電体構造には不可欠です。実際の製造において、CMP は完全に均一な除去プロセスではありません。それは典型的なパターン依存の欠陥を引き起こし、その中でディッシングとエロージョンが最も顕著です。これらの欠陥は、相互接続層の形状とその電気的特性に直接影響します。

ディッシングとは、CMP 中に比較的柔らかい導電性材料 (銅など) が過剰に除去されることを指し、単一の金属線または大きな金属領域の内側に皿状の凹面プロファイルが生じます。断面では、金属線の中心はその 2 つの端および周囲の誘電体表面よりも低くなります。この現象は、幅広のライン、パッド、またはブロックタイプのメタル領域で頻繁に観察されます。その形成メカニズムは主に、材料の硬度の違いと、広い金属フィーチャ上の研磨パッドの変形に関連しています。柔らかい金属は、スラリー中の化学成分や研磨剤の影響を受けやすく、パッドの局所的な接触圧力が広いフィーチャ上で増加するため、金属の中心での除去速度がエッジでの除去速度を超えます。その結果、ディッシングの深さは通常、線幅と過剰研磨時間に応じて増加します。

エロージョンは、CMP 後の高パターン密度領域 (高密度の金属線アレイや高密度のダミー充填領域など) の表面全体の高さが、周囲の疎な領域の表面高さよりも低くなるという特徴があります。本質的に、これはパターン密度に基づいた領域レベルの材料の過剰除去です。高密度領域では、金属と誘電体が一緒になって有効接触面積が大きくなり、パッドとスラリーの機械的摩擦と化学的作用がより強くなります。その結果、金属と誘電体の両方の平均除去速度は、低密度領域よりも高くなります。研磨と過剰研磨が進むにつれて、高密度領域の金属と誘電体のスタックは全体として薄くなり、測定可能な高さの段差が形成され、局所的なパターン密度とプロセス負荷に応じて浸食の度合いが増加します。

デバイスとプロセスのパフォーマンスの観点から見ると、ディッシングとエロージョンは半導体製品にさまざまな悪影響を与えます。ディッシングにより金属の実効断面積が減少し、相互接続抵抗と IR 降下が増加し、その結果、信号遅延が発生し、クリティカル パスでのタイミング マージンが減少します。浸食によって誘電体の厚さが変化すると、金属線間の寄生容量と RC 遅延の分布が変化し、チップ全体の電気特性の均一性が損なわれます。さらに、局所的な誘電体の薄化と電界集中は、金属間誘電体の絶縁破壊挙動と長期信頼性に影響を与えます。集積レベルでは、過度の表面トポグラフィーはリソグラフィーの焦点合わせと位置合わせの困難さを増大させ、その後の膜堆積とエッチングの均一性を低下させ、金属残留物などの欠陥を誘発する可能性があります。これらの問題は、最終的には歩留まりの変動とプロセスウィンドウの縮小として現れます。したがって、実際のエンジニアリングでは、レイアウト密度の均一化、レイアウトの最適化を通じて、ディッシングとエロージョンを指定された範囲内に制御する必要があります。研磨急ぐ選択性、およびCMPプロセスパラメータの微調整により、相互接続構造の平坦性、安定した電気的性能、堅牢な大量生産が保証されます。

+86-579-87223657

中国浙江省金華市武夷県紫陽街Wangda Road

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd.全著作権所有。

Links | Sitemap | RSS | XML | プライバシーポリシー |