QRコード

お問い合わせ

ファックス

+86-579-87223657

住所

中国浙江省金華市武夷県紫陽街Wangda Road

ソーラー太陽光発電が率いるニューエネルギー産業など、石油や石炭などの伝統的なエネルギー源の不足が増加しているため、近年急速に発展しています。 1990年代以来、世界の太陽光発電設置容量は60倍増加しました。グローバルな太陽光発電業界は、エネルギー構造の変換の背景に反対しており、業界規模と設置能力成長率が繰り返し新しい記録を設定しています。 2022年、世界の太陽光発電設置容量は239GWに達し、すべての新しい再生可能エネルギー容量の2/3を占めています。 2023年には、世界の太陽光発電設置容量は411GWであり、前年比59%増加すると推定されています。太陽光発電の継続的な成長にもかかわらず、太陽光発電は依然として世界の発電の4.5%を占めており、その強力な成長の勢いは2024年以降まで続きます。

炭化シリコンセラミック良好な機械的強度、熱安定性、高温抵抗、酸化抵抗、熱衝撃耐性、化学腐食抵抗があり、冶金、機械、新しいエネルギー、建築材料や化学物質などの高温分野で広く使用されています。太陽光発電場では、主にトップコン細胞のLPCVD(低圧化学蒸気堆積)の拡散に使用されています。PECVD(プラズマ化学蒸気堆積)その他の熱プロセスリンク。従来の石英材料と比較して、炭化シリコンのセラミック材料で作られたボートサポート、ボート、およびパイプ備品は、強度が高く、熱の安定性が高く、高温での変形がなく、クォーツ材料の5倍以上の寿命があります。

太陽電池畑のシリコン炭化物セラミックの主な製品には、炭化物のシリコンボートサポート、シリコン炭化物ボート、シリコン炭化物炉チューブ、シリコン炭化物のカンチレバーパドル、シリコン炭化物ロッド、シリコン炭化物保護チューブなどがあります。ボートのサポートとボート。彼らの明らかな利点と急速な発展のために、それらは太陽電池の生産プロセスにおける主要なキャリア材料に適した選択となっており、彼らの市場需要は業界からますます注目を集めています。

反応結合炭化シリコン(RBSC)セラミックは、太陽電池の分野で最も広く使用されている炭化シリコンセラミックです。その利点は、焼結温度が低く、生産コストが低く、材料の密度が高いことです。特に、反応焼結プロセス中に体積収縮はほとんどありません。特に、大規模で複雑な形の構造部品の調製に適しています。したがって、ボートサポート、小さなボート、カンチレバーパドル、炉チューブなどの大規模で複雑な製品の生産に最も適しています。RBSCセラミックの調製の基本原理は次のとおりです。 β-SICは、空白の粉末のα-SIC粒子と組み合わせてその場であり、残りの毛穴は遊離シリコンで満たされ続けており、最後にRBSCセラミック材料の密度化が達成されます。国内外のRBSCセラミック製品のさまざまな特性を表1に示します。

表1主要国における反応焼結SICセラミック製品の性能の比較

会社

バルク密度 /(g / cm3)

曲げ強度 / MPA

弾性率 / GPA

NGK、日本

3.15

500

430

KT、米国

3.09

159

386

SI、ドイツ

3.12

350

400

CNAB、中国

3.05

380

380

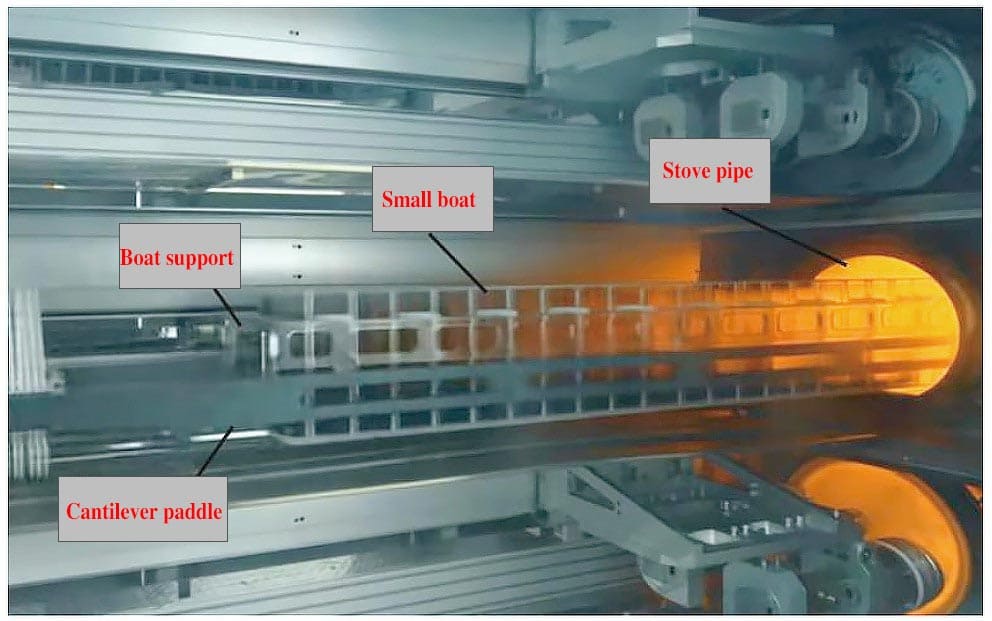

太陽光発電細胞の製造プロセスでは、シリコンウェーハがボートに置かれ、ボートは拡散、LPCVD、その他の熱プロセスのためにボートホルダーに置かれます。シリコン炭化物カンチレバーパドル(ロッド)は、シリコンウェーハを暖房炉に出入りするボートホルダーを移動するための重要な荷重コンポーネントです。図1に示すように、炭化シリコンカンチレバーパドル(ロッド)は、シリコンウェーハと炉管の同心性を確保することができ、それにより拡散とパッシブ化をより均一にします。同時に、それは汚染がなく、高温では非変形されており、優れた熱衝撃耐性と大きな負荷容量を持ち、太陽電池の分野で広く使用されています。

図1キーバッテリー負荷コンポーネントの概略図

伝統的にクォーツボートそして、ボートホルダーは、ソフトランディング拡散プロセスで、シリコンウェーハとクォーツボートホルダーを拡散炉のクォーツチューブに配置する必要があります。各拡散プロセスでは、シリコンウェーハで満たされたクォーツボートホルダーが炭化シリコンパドルに配置されます。シリコンカーバイドパドルが石英チューブに入ると、パドルが自動的に沈み、クォーツボートホルダーとシリコンウェーハを置き、ゆっくりと起源に戻ります。各プロセスの後、クォーツボートホルダーを炭化シリコンパドルから取り外す必要があります。このような頻繁な操作により、クォーツボートのサポートは長期間にわたって摩耗します。クォーツボートが亀裂と破損をサポートすると、クォーツボートのサポート全体が炭化シリコンパドルから落ち、次にクォーツパーツ、シリコンウェーハ、シリコンカーバイドパドルを下に損傷します。シリコン炭化物のパドルは高価で、修理できません。事故が発生すると、それは大きな財産の損失を引き起こします。

LPCVDプロセスでは、上記の熱応力の問題が発生するだけでなく、LPCVDプロセスでシランガスがシリコンウェーハを通過する必要があるため、長期プロセスがボートサポートとボートにシリコンコーティングを形成します。コーティングされたシリコンとクォーツの熱膨張係数が矛盾しているため、ボートのサポートとボートは割れ、寿命は大幅に減少します。 LPCVDプロセスでの通常のクォーツボートとボートサポートの寿命は通常2〜3か月です。したがって、ボートサポート材料を改善して、そのような事故を避けるために、ボートサポートの強度とサービスの寿命を増やすことが特に重要です。

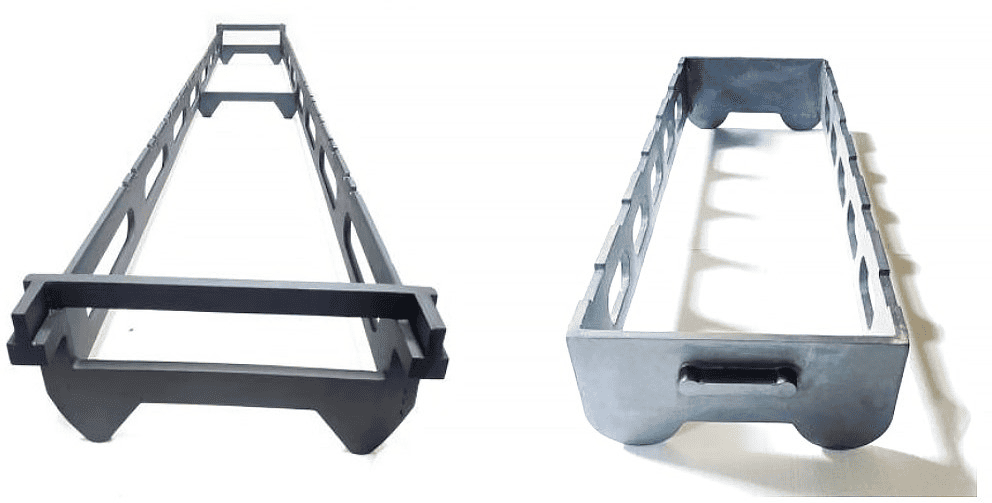

13番目の上海太陽光発電展-2023から、国内の多くの太陽光発電会社は、図2に示すように、シリコン炭化物のボートサポートを使用し始めています。ホウ素の膨張に使用されるシリコン炭化物ボートサポートは、通常1000〜1050のホウ素膨張の使用温度が高いため、ボートサポートの不純物は高温で揮発してバッテリーセルを汚染し、バッテリーセルの変換効率に影響を与えるため、ボートサポート材料の純度のためにより高い要件があります。

図2 LPCVD炭化シリコンボートサポートとホウ素拡張シリコン炭化物ボートサポート

現在、ホウ素の拡大に使用されるボートのサポートを浄化する必要があります。第一に、原料の炭化シリコン粉末は酸洗浄され、精製されています。リチウムグレードの炭化シリコン粉末原料の純度は、99.5%を超える必要があります。酸洗浄と硫酸 +フルオリン酸による精製後、原材料の純度は99.9%を超える可能性があります。同時に、ボートのサポートの準備中に導入された不純物を管理する必要があります。したがって、ホウ素拡張ボートホルダーは、金属の不純物の使用を減らすためにグラウトすることによって主に形成されます。グラウト法は通常、二次焼結によって形成されます。再び介入後、シリコンカーバイドボートホルダーの純度はある程度改善されます。

さらに、ボートホルダーの焼結プロセス中に、焼結炉を事前に精製する必要があり、炉のグラファイト熱磁場も精製する必要があります。通常、ホウ素拡張に使用される炭化物シリコンボートホルダーの純度は約3Nです。

シリコンカーバイドボートには有望な未来があります。シリコン炭化物ボートを図3に示します。LPCVDプロセスまたはホウ素膨張プロセスに関係なく、石英ボートの寿命は比較的低く、クォーツ材料の熱膨張係数は炭化シリコン炭化物の寿命と一致しません。したがって、高温でシリコン炭化物ボートと一致する過程で逸脱を排除するのは簡単です。

シリコンカーバイドボートは、統合された成形と全体的な処理プロセスルートを採用しています。その形状と位置の許容要件は高く、シリコン炭化物ボートホルダーとよりよく協力しています。さらに、炭化シリコンは強度が高く、人間の衝突によるボートの破損は、クォーツボートの衝突よりもはるかに少ないです。ただし、炭化シリコンボートの純度と処理の精度要件が高いため、それらはまだ小さなバッチ検証段階にあります。

シリコンカーバイドボートはバッテリーセルと直接接触しているため、シリコンウェーハの汚染を防ぐためにLPCVDプロセスでも高い純度が必要です。

シリコン炭化物ボートの最大の難しさは、機械加工にあります。誰もが知っているように、炭化シリコンセラミックは、処理が難しい典型的な硬くて脆い材料であり、ボートの形状と位置の耐性要件は非常に厳しいものです。従来の加工技術で炭化シリコンボートを処理することは困難です。現在、シリコンカーバイドボートは主にダイヤモンドツールグラインディングによって処理されており、その後磨かれた、漬けられた、その他の治療法が行われています。

![]()

図3炭化シリコンボート

石英炉チューブと比較して、炭化物炉チューブは良好な熱伝導率、均一な加熱、良好な熱安定性を持ち、それらの寿命は石英チューブの5倍以上です。炉チューブは、炉の主要な熱伝達成分であり、シールと均一な熱伝達に役割を果たします。シリコン炭化物炉チューブの製造の難しさは非常に高く、降伏率も非常に低いです。第一に、炉のチューブのサイズが大きく、通常は5〜8 mmの壁の厚さがあるため、空白の形成の過程で変形、崩壊、さらには亀裂さえ非常に簡単です。

焼結の間、炉のチューブのサイズが大きいため、焼結プロセス中に変形しないようにすることも困難です。シリコン含有量の均一性は貧弱であり、局所的な非シリコン化、崩壊、亀裂などが容易であり、シリコン炭化物炉チューブの生産サイクルは非常に長く、単一の炉管の生産サイクルは50日を超えています。したがって、シリコン炭化物炉チューブはまだ研究開発状態にあり、まだ大量生産されていません。

太陽光発電場で使用される炭化シリコンセラミック材料の主なコストは、高純度の炭化物粉末原料、高純度多結晶シリコン、反応焼結コストから得られます。

炭化シリコン粉末精製技術の継続的な発達により、炭化物のシリコン粉末の純度は磁気分離、漬物、その他の技術によって増加し続け、不純物の含有量は徐々に1%から0.1%に減少します。シリコン炭化物粉末生産能力が継続的に増加すると、高純度の炭化シリコン粉末のコストも減少しています。

2020年後半以来、Polysilicon企業は拡張を連続して発表しています。現在、17を超える国内のポリシリコン生産会社があり、年間生産量は2023年に145万トンを超えると推定されています。ポリシリコンの過剰能力により、価格が継続的に減少し、炭化シリコンの陶器のコストが削減されました。

反応焼結の観点から、反応焼結炉のサイズも増加し、単一の炉の負荷容量も増加しています。最新の大規模反応焼結焼成炉は、一度に40個以上の部分を積み込むことができます。これは、既存の反応焼結炉の荷重容量が4〜6個の荷重よりもはるかに大きいことです。したがって、焼結コストも大幅に低下します。

全体として、太陽光発電場のシリコン炭化物セラミック材料は、主に、より高い純度、より強い積載能力、より高い負荷容量、低コストに向けて発達しています。

現在、国内の太陽光発電場で使用される石英材料に必要な高純度の石英砂は、主に輸入に依存していますが、外国から中国に輸出された高純度の石英砂の量と仕様は厳密に管理されています。高純度の石英砂材料の厳しい供給は緩和されておらず、太陽光産業の発展を制限しています。同時に、クォーツ材料の寿命が低く、ダウンタイムにつながる簡単な損傷により、バッテリー技術の開発は大幅に制限されています。したがって、クォーツ材料の炭化シリコンセラミック材料を徐々に交換する研究を実施することにより、外国の技術封鎖を取り除くことは私の国にとって非常に重要です。

包括的な比較では、製品の性能であろうと使用コストであろうと、太陽電池の分野での炭化シリコンセラミック材料の適用は、石英材料よりも有利です。太陽光発電産業におけるシリコン炭化物セラミック材料の適用は、太陽光発電企業にとって、補助材料の投資コストを削減し、製品の品質と競争力を向上させるための大きな助けを借りています。将来的には、大規模な大規模なアプリケーションでシリコン炭化物炉チューブ、高純度の炭化物ボートとボートのサポートとコストの継続的な削減、太陽光発電細胞の分野でのシリコン炭化物セラミック材料の適用は、光エネルギー変換の効率を改善し、太陽光発電の発電の分野での産業コストを削減する重要な要因になり、太陽電池の新しいエネルギーの発達に重要な影響を与えます。

+86-579-87223657

中国浙江省金華市武夷県紫陽街Wangda Road

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd.全著作権所有。

Links | Sitemap | RSS | XML | Privacy Policy |