QRコード

お問い合わせ

ファックス

+86-579-87223657

住所

中国浙江省金華市武夷県紫陽街Wangda Road

の物理プロセス真空コーティング

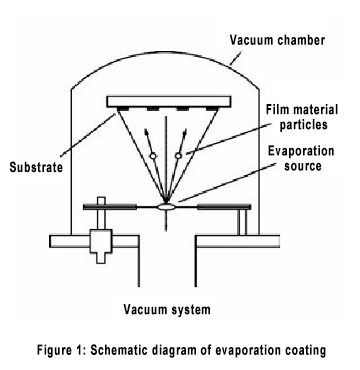

真空コーティングは、基本的に「フィルム材料の気化」、「真空輸送」、「薄膜の成長」の3つのプロセスに分けることができます。真空コーティングでは、膜材料が固体である場合、固体膜材料を蒸発または昇華させるための測定値を取得する必要があります。その後、蒸発した膜材料粒子が真空で輸送されます。輸送プロセス中、粒子は衝突を経験せず、基質に直接到達するか、空間に衝突し、散乱後に基質表面に到達する場合があります。最後に、粒子は基板上に凝縮し、薄膜に成長します。したがって、コーティングプロセスには、膜材料の蒸発または昇華、真空中の気体原子の輸送、および固体表面上のガス質原子の吸着、拡散、核形成、脱着が含まれます。

真空コーティングの分類

フィルム材料が固体から気体へと変化するさまざまな方法に従って、膜材料原子の異なる輸送プロセスが真空中のさまざまな輸送プロセスに従って、真空コーティングは基本的に4つのタイプに分割できます:真空蒸発、真空スパッタリング、真空イオンめっき、真空化学蒸気堆積。最初の3つの方法が呼び出されます物理的蒸気堆積(PVD)、そして後者は呼ばれます化学蒸着(CVD).

真空蒸発コーティング

真空蒸発コーティングは、最も古い真空コーティング技術の1つです。 1887年、R。Nahrwoldは、蒸発コーティングの起源であると考えられている真空中のプラチナの昇華により、プラチナフィルムの調製を報告しました。現在、蒸発コーティングは、初期耐性蒸発コーティングから、電子ビーム蒸発コーティング、誘導加熱蒸発コーティング、パルスレーザー蒸発コーティングなどのさまざまな技術に発達しています。

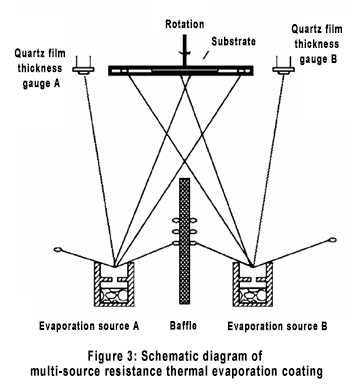

抵抗加熱真空蒸発コーティング

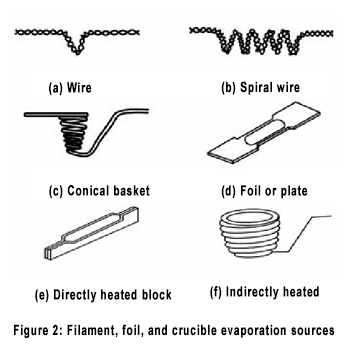

抵抗蒸発源は、電気エネルギーを使用してフィルム素材を直接または間接的に加熱するデバイスです。耐性蒸発源は、通常、高融点、蒸気圧、良好な化学的および機械的安定性、タングステン、タンタル、高純度グラファイト、酸化アルミニウムセラミック、ニトリドcer菌などの金属、酸化物、または窒化物で作られています。抵抗蒸発源の形状には、主にフィラメント源、ホイル源、るつぼが含まれます。

使用する場合、フィラメントソースとフォイルソースには、蒸発源の両端をナットでターミナルポストに固定するだけです。るつぼは通常スパイラルワイヤーに入れられ、スパイラルワイヤはるつぼを加熱するように駆動され、るつぼはフィルム素材に熱を透過します。

Vetek Semiconductorは、プロの中国のメーカーです炭化物コーティング, 炭化シリコンコーティング, 特別なグラファイト, 炭化シリコンセラミックそしてその他の半導体セラミック。Vetek Semiconductorは、半導体業界向けのさまざまなコーティング製品に高度なソリューションを提供することに取り組んでいます。

お問い合わせがある場合、または追加の詳細が必要な場合は、お気軽にご連絡ください。

Mob/WhatsApp: +86-180 6922 0752

メール:anny@veteksemi.com

+86-579-87223657

中国浙江省金華市武夷県紫陽街Wangda Road

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd.全著作権所有。

Links | Sitemap | RSS | XML | Privacy Policy |